Restauration 120/4 von 1958

Die Restauration und der Umbau einer Fleischmann 120/4 von 1958 (die letzten 5 Bilder zum vergrößern anklicken)

Weil ich eine 120/4 von 1949 restaurieren wollte, habe ich bei einer Auktion für nichteinmal 20,-€ eine Dampfmaschine gekauft, von der ich eigentlich den Messing-Zylinder als Ersatzteil verwendet wollte. Auf den Bildern sah man schon, dass die Maschine in einem sehr schlechtem Zustand aber als Ersatzteilspender noch gut zu gebrauchen war.

Weil ich eine 120/4 von 1949 restaurieren wollte, habe ich bei einer Auktion für nichteinmal 20,-€ eine Dampfmaschine gekauft, von der ich eigentlich den Messing-Zylinder als Ersatzteil verwendet wollte. Auf den Bildern sah man schon, dass die Maschine in einem sehr schlechtem Zustand aber als Ersatzteilspender noch gut zu gebrauchen war.

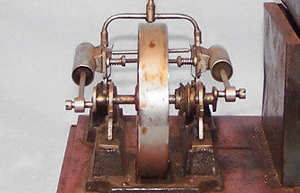

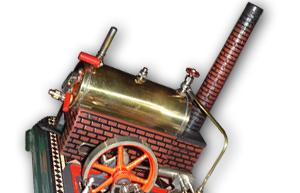

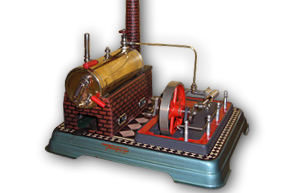

Auf dem Bild rechts sieht man den Originalzustand der Maschine, wie ich sie erhalten habe - nur der abgebildete Schornstein fehlte, den hatte ich von einer 1952-er noch zu Hause liegen. Als ich die Maschine auseinander genommen hatte, sah man dann auch den wirklichen Zustand.

Was hatte ich erhalten:

- eine Grundplatte in einem relativ guten Zustand unten mit Stemplel "MADE IN WESTERN GERMANY" und Prüfstempel 14/8 welcher auf das Herstellungsjahr 1958 deudete. Auch das geschwungene rote Fleischmann-Logo passte zum Baujahr.

- ein verbranntes, innen stark verkohltes und verrostetes Kesselhaus mit Ziegelsteinprägung, vernickelten Luftlöchern und einem originalen Brennereinsatz.

- Einen undichten stark verkohlten Kessel der mal brüniert war. Der Kessel zeigte an allen Lötnähten Dampf-Abblas-Stellen und das Schauglas war locker. Die Dampfleitung stammte von einer Wilesco (Ø 3,5mm) und war diledantisch gestückelt angelötet - wenn man das überhaupt so nennen kann. Das Sicherheitsventil funktionierte schwergängig und die Domdampfpfeife war im Hahn-Kegel undicht.

- Das Aggregat sah soweit ganz gut aus, klapperte allerdings erheblich im Pleuelauge - scheint aber normal zu sein.

Als ich zwei Tage nach dem Kauf der besagten Maschine Besuch von meinem Nachbarn bekam - dem ich von der Restaurierung erzählt hatte - und er zwei Aggregate, ein verrostetes und verbogenes, an dem gerade noch der Gußzylinder hing und ein Aggregat mit relativ gutem 120/4-Messingzylinder in der Hand hielt und mich fragte "Brauchst du so was?", kam mir nun ein neuer Gedanke. Für die Restauration der alten Dampfmaschine hatte ich ja jetzt einen orig. Gußzylinder. Für diese Maschine besaß ich aber nun zwei oszylierende Messingzylinder. So machte ich mich an die Modifikation und Restauration dieser Dampfmaschine von 1958.

Was sollte es werden:

-

Inspieriert durch eine 2-Zylinder Bing (Bild Rechts) kam ich dann auf die Idee. Das Aggregat wird neu lackiert und mit einem zweiten Zylinder erweitert. D.h. - die Schnurlaufrolle wird von der Antriebswelle demontiert und an dieser Stelle ein M3-Gewinde zur Aufnahme eines 180° versetzen zweiten Kurbeltriebes auf die Achse geschnitten.

Inspieriert durch eine 2-Zylinder Bing (Bild Rechts) kam ich dann auf die Idee. Das Aggregat wird neu lackiert und mit einem zweiten Zylinder erweitert. D.h. - die Schnurlaufrolle wird von der Antriebswelle demontiert und an dieser Stelle ein M3-Gewinde zur Aufnahme eines 180° versetzen zweiten Kurbeltriebes auf die Achse geschnitten. - Die Grundplatte bleibt außen am Sockel in der originalen Farbgebung erhalten, nur die Oberseite wird, um die Roststellen zu konservieren, mit einer Fliesenoptik versehen oder dunkelgrün lackiert.

- Am Kessel müssen beide Kesselböden ausgelötet werden, weil diese nicht mehr dicht sind und eine Gewindemutter vom Schauglas im Inneren umherklappert.

- Das Rechaud, der Kamin und der Kaminsockel werden Ziegelrot temperaturbeständig lackiert, in Ziegeloptik handkoloriert und im Kesselhaus werden zusätzlich als Hitzeschutz (wie bei den Modellen vor 1952) zwei Wärmeleitbleche montiert.

- Der Kessel erhält zusätzlich ein Dampfregulier- und Absperrventil, weil bei einer oszilierenden 2-Zylindermaschine immer eine der Dampfaustrittsbohrungen am Zylinderblock geöffnet ist und diese dann immer alleine anlaufen würde + zusätzlich einen Kessel-Ablasshahn an der Schauglasseite.

Die Aggregat-Modifikation von Ein- auf Zweizylinder:

Um die Aggregatgrundplatte mit einer haltbaren Farbe versehen zu können, mussten zuerst alle Teile wie Dampfzylinder, Geländer-Reling und Schwungrad demontiert werden. Schwachpunkt der Originalfarbe ist nämlich, dass bei Maschinen mit oszylierendem Zylinder viel Wasser auf die Aggregat-Grundplatte tropft und diese dann anfängt zu rosten weil die Farbe nicht hält. Bei Wilesco hat man dieses Problem erkannt, hier werden unter den Dampfzylinder eine Wasserauffangschale montiert, die das "vollsabbern" der Aggregatgrundplatte verhindert.

Um die Aggregatgrundplatte mit einer haltbaren Farbe versehen zu können, mussten zuerst alle Teile wie Dampfzylinder, Geländer-Reling und Schwungrad demontiert werden. Schwachpunkt der Originalfarbe ist nämlich, dass bei Maschinen mit oszylierendem Zylinder viel Wasser auf die Aggregat-Grundplatte tropft und diese dann anfängt zu rosten weil die Farbe nicht hält. Bei Wilesco hat man dieses Problem erkannt, hier werden unter den Dampfzylinder eine Wasserauffangschale montiert, die das "vollsabbern" der Aggregatgrundplatte verhindert.

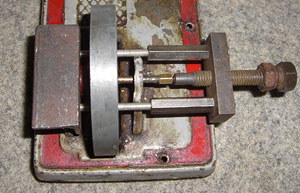

Auf dem Bild rechts sieht man, wie ich die Kurbelwellenachse aus den Lagerböcken mit Hilfe eines Abziehers drücke. Gut ist auch zu erkennen, wie die Originalfarbe durch die Feuchtigkeit von der Grundplatte im Bereich des Dampfzylinders abblättert.

Nach der Demontage der Achse, wurde auf der Drehbank die 3,5mm Kurbelwellen-Achse auf 3,0mm abgedreht, ein neues M3 Gewinde aufgeschnitten und somit für die Montage des zweiten Kurbeltriebes vorbereitet.

Als nächstes wurde die Aggregatgrundplatte zum Abbeizen der alten Farbe in alte Bremsflüssigkeit gelegt. Danach kann diese mit einer weichen Messingbürste problemlos entfernt werden.

Um eine rechte Zylinderträgerplatte für die linke Seite nutzen zu können, muss die Lötmuffe für die Dampfleitung aus der Trägerplatte entfernt und auf der anderen Seite wieder montiert werden. Hierzu ist zu bemerken, dass die Muffe mit einem M3-Gewinde in die Messing-Platte eingeschraubt und verlötet ist - also lässt sich diese auch nur durch Hitzeeinwirkung aus der Platte herausdrehen. Danach kann das Gewinde nachgeschnitten, und die Einlötmuffe wieder auf der anderen Seite eingeschraubt und mit der Zylinderplatte verlötet werden. Weil ja aber nun die (äußere) vernickelte Seite zur Zylinderschleiffläche umfunktioniert werden musste, habe ich diese auf einem feinem Ölabrichtstein plan geschliffen.

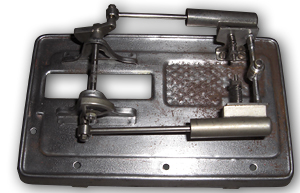

Jetz wurde gerechnet und gemessen - die neue linke Zylinderträgerplatte muss ja exakt parallel zur der rechten originalen und rechtwinklig zur Kurbelwellen-Achse auf der Aggregatgrundplatte stehen. Nach längeren Messen, Probieren und Anzeichnen fand ich dann die optimale Stelle zur Montage und die Löcher für die zwei Befestigungsschrauben der Zylinderträgerplatte konnten in die Aggregatgrundplatte gebohrt werden. Zum Schluss wurden die zwei Aggregate auf der vorbereiteten Grundplatte zum Testen montiert und der korrekte Lauf geprüft.

Jetz wurde gerechnet und gemessen - die neue linke Zylinderträgerplatte muss ja exakt parallel zur der rechten originalen und rechtwinklig zur Kurbelwellen-Achse auf der Aggregatgrundplatte stehen. Nach längeren Messen, Probieren und Anzeichnen fand ich dann die optimale Stelle zur Montage und die Löcher für die zwei Befestigungsschrauben der Zylinderträgerplatte konnten in die Aggregatgrundplatte gebohrt werden. Zum Schluss wurden die zwei Aggregate auf der vorbereiteten Grundplatte zum Testen montiert und der korrekte Lauf geprüft.

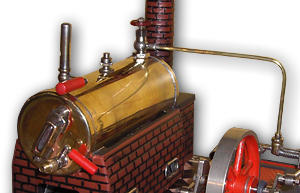

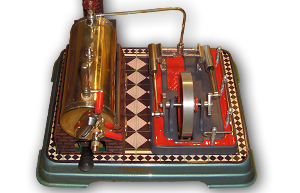

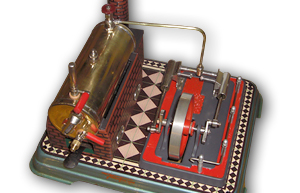

Auf dem Bild rechts sieht man die zur Lackierung vorbereitete Aggregat-Grundplatte, den Kurbeltrieb mit den 2 Schwing-Zylindern und der Dampf-Anschlussleitung.

p.s. - auch bei Fleischmann wurde gepfuscht. Wenn man genau hinschaut, sieht man, dass der vordere Zylinder nicht bündig mit der Trägerplatte abschließt (1mm Versatz in Richtung Kurbelwelle). Hierdurch haben natürlich auch die Dampfeingangs- und Ausgangsbohrung einen Versatz von 1mm, und bieten nicht den vollen Dampfdurchlass. Das muss mit einem eingesetzten Messingstück und neu versetzt gebohrtem Aufnahmeloch für den Zylinder noch geändert werden.

Die zwei nun gegenüberstehenden Lötmuffen für die Dampfleitung wurden, nachdem ich einen selbst gedrehten Dampfverteiler aufgesteckt hatte, durch ein 3mm Messingrohr miteinander verbunden. Der Dampfverteiler wurde mittig ausgerichtet und alle Lötnähte fest auf dieser Verbindungsleitung verlötet. Dann wurde mit einem 2,5mm Bohrer die Verbundleitung im Innern des Verteilers aufgebohrt und hiermit für die Montage der Hauptdampfleitung zum Kessel vorbereitet.

Die zwei nun gegenüberstehenden Lötmuffen für die Dampfleitung wurden, nachdem ich einen selbst gedrehten Dampfverteiler aufgesteckt hatte, durch ein 3mm Messingrohr miteinander verbunden. Der Dampfverteiler wurde mittig ausgerichtet und alle Lötnähte fest auf dieser Verbindungsleitung verlötet. Dann wurde mit einem 2,5mm Bohrer die Verbundleitung im Innern des Verteilers aufgebohrt und hiermit für die Montage der Hauptdampfleitung zum Kessel vorbereitet.

Weil ich die Aggregatgrundplatte korrosionsfest versiegeln wollte, habe ich diese 2 x mit grauer hitzefester Ofen-Farbe lackiert und im Backofen bei ca. 160°C eingebrannt. Der Wasserlauf und die Riffelfläche der Aggregatgrundplatte konnte nun mit einem kleinen Pinsel wieder Rot lackiert werden.

Zum Schluss wurden alle Messing- und vernickelten Teile poliert und das Schwungrad mittels Abzieher wieder auf die Achse aufgepresst. Die Zylinderbohrungen und die äußeren Kolbenflächen wurden mit Molybdändisulfid für eine verbesserte Lauf- und Gleiteigenschaft poliert. Weil die Andruckfedern für die Schwingzylinder aus billigen Draht hergestellt sind und ständig an Spannung verlieren, wurden diese Kurzerhand gegen ein paar verchromte Stahlfedern für Kugelschreiber ausgetauscht. Somit konnten abschließend alle Teile auf der neu lackierten Aggregat-Grundplatte montiert werden.

Das Kesselhaus und der Schornstein:

Das Kesselhaus und der Schornstein:

Hierüber muss ich hier jetz nicht allzuviel schreiben. Die beiden Teile sollen optisch neu - wie auch bei meiner 125/2 - in Ziegelrot mit handkoloriertem Backsteinmuster erstrahlen. Das Rechaud bekommt zusätzlich innen zwei Wärmeleitbleche und auf den Kaminsockel wird ein Schornstein von Wilesco angepasst. Wer wissen möchte, wie das gemacht wird, der kann unter [Fleischmann 125/2] den genauen Restaurationsvorgang nachlesen. Einziger Unterschied zur 125/2 - das Kesselhaus bekommt keine Brennertür und keine Geländergalerie. Diese würden auf der doch kleinen Grundplatte der 120/4 zu überladen wirken. Außerdem werden die Fleischmann-Ersatzteile im Moment beim großen E zu Preisen gehandelt, da kauft man sich lieber gleich eine komplette Maschine.

Der Dampf-Kessel und die Armaturen:

Wie Oben schon erwähnt, muss der gesamte Kessel neu verlötet werden. Hierbei wird der Kessel gleich mit zwei neuen Armaturen - einem Ablass-Hahn und einem Dampfabsperr- und Regulierventil erweitert. Wie man einen Kessel löten kann erzähle ich unter der Rubrik [Reparatur Tips & Triks]. Diese Aktion sollten auch nur Leute machen, die des Lötens mächtig sind und wissen was sie dabei tun müssen.

Wie Oben schon erwähnt, muss der gesamte Kessel neu verlötet werden. Hierbei wird der Kessel gleich mit zwei neuen Armaturen - einem Ablass-Hahn und einem Dampfabsperr- und Regulierventil erweitert. Wie man einen Kessel löten kann erzähle ich unter der Rubrik [Reparatur Tips & Triks]. Diese Aktion sollten auch nur Leute machen, die des Lötens mächtig sind und wissen was sie dabei tun müssen.

Der Kessel war ursprünglich Blau-Brüniert, welches man gut auf dem ersten Bild erkennen kann. Dieses kann man mit handelsüblichen Brüniermittel aus dem Modellbaubedarf verwirklichen. Um den Kessel löten zu können, musste ich die Lötstellen reinigen und habe hierbei die Brünierung teilweise entfernt. Der Kessel wurde nach dem Löten vorerst hochglanzpoliert - sieht auch gut aus - ob ich in den Geldbeutel greife und mir noch Schwarzbeize bestelle, weis ich noch nicht genau.

Für die am Kessel anzubringenden Armaturen, werden alles originale Fleischmann-Teile aus dem zugehörigen Baujahr verwendet. D.h.- das aufgesetzte Dampfregulierventil hat ein dunkelrotes Handrad, der Kesselablasshahn und die Domdampfpfeife einen roten Plastegriff. Die Schauglasbefestigung bekommt neue Dichtungen und ist rot lackiert. Der Kessel erhält keine Kessel-Haltebänder, weil bei den 120/4 diese im Original auch nicht vorhanden sind. Ob ich noch ein kleines Manometer montiere - mal sehen. - schöner und sinnvoller wäre es ja.

Die Grundplatte

Die Grundplatte

der Dampfmaschine sollte ja eigentlich in ihrer Farbgebung erhalten bleiben. Weil diese aber teilweise so sehr abblätterte, dass ein farbloses Lackieren keine optische "Schönheit" als Resultat hatte, erstellte ich - wie bei meiner 125/2 - eine Fliesenoptik aus wasserfesten Papier. Dieses habe ich dann auf die türkis-blaue Grundplatte aufgeklebt.

Auf dem Bild sieht man, dass die Fliesenoptik recht schön zur Türkis-Farbe passt - mir hätte es gefallen.

Als ich jedoch das Kesselhaus und die Aggregatgrundplatte probehalber auflegte, wirkte die Fliesenoptik auf der doch sehr kleinen Grundplatte einfach nicht mehr. Ich hatte nicht bedacht, dass die Aufbauten den äußeren Fliesenrahmen abdecken und nur noch der schmale, äußere rotbraune Streifen zu sehen war.

Also Plan "B" - d.h. - Oberseite mit Dunkelgrün lackiert. Gesagt und getan aber auch das sah selbst mit schmaler umlaufenden Linierung nicht wirklich gut aus.

Nun die Idee "C" zur letzten Variante, ich erstellte einen neuen Fliesenboden, der bis an den Außenrand der Grundplatte (über die Löcher hinaus) reicht. Dieses sollte ausreichen, die Optik der äußeren Fliesenumrahmung noch zur Geltung zu bringen. Danach wird die gesamte Platte nochmals mit Klarlack versiegelt. Im Endeffekt hat die Grundplatte sehr viel Mühe gekostet, nur weil man oftmals im Vornherein nicht weis, wie es optisch wirkt. Mit der letzten Variante bin ich so ganz glücklich - der Aufwand hat sich wirklich gelohnt.

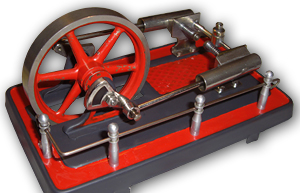

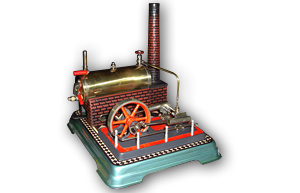

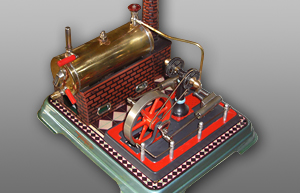

Das Resultat (Bilder ab hier zum vergrößern):

Nun konnten alle Teile komplettiert werden.

Nun konnten alle Teile komplettiert werden.

- Zuerst wurde das Antriebsaggregat wieder auf die Grundplatte montiert. Dies geschieht mit den vier, unten am Aggregat vorhandenen Blechnasen, die in die Schlitze der Grundplatte gesteckt und dann von Unten durch verdrehen gesichert werden.

-

Als Nächstes musste das Kesselhaus mit dem neu verlöteten, Druck geprüften und mit Armaturen bestückten Kessel verbunden werden. Hierfür besitzt das Rechaud der 120/4 im Innern drei angenietete Blechnasen (2 vorne / 1 hinten) zum Anlöten. Der Kessel wird senkrecht (mit den Armaturen nach unten) auf eine geeignete Unterlage gelegt und das Kesselhaus passend auf den Kessel gelegt. Nun können mit einem großen Lötkolben die Blechnasen am Dampfkessel im Innern verlötet werden.

Vorsicht beim Anlöten - den Kessel nicht zu heiß werden lassen damit sich die Lötnähte der Kesslböden nicht wieder auslöten.

Wenn man das Ganze rumdreht und auf eine waagerechte Platte legt, sollten die Armaturen optisch senkrecht auf dem Kessel stehen. Nach erfolgreicher Montage, kann das so komplettierte Rechaud auf der Grundplatte aufgesteckt und die zwei vorhandenen Blechnasen am Schorsteinsockel von Unten auf der Grundplatte gesichert werden. -

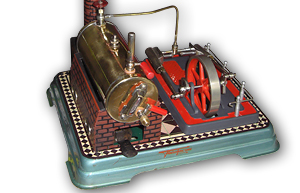

Jetzt geht es an die Dampfleitung. Durch den Umbau auf eine Zwei-Zylindermaschine + Dampfabsperrventil und die daraus resultierenden neuen Positionen der Lötmuffen, musste eine neue Dampfleitung gebaut werden. Hierzu bestellte ich im Dampfmaschinen-Modellbaushop 3mm Messingrohr. Dieses wurde nach dem Ausmessen etwas großzügiger abgelängt.

Jetzt geht es an die Dampfleitung. Durch den Umbau auf eine Zwei-Zylindermaschine + Dampfabsperrventil und die daraus resultierenden neuen Positionen der Lötmuffen, musste eine neue Dampfleitung gebaut werden. Hierzu bestellte ich im Dampfmaschinen-Modellbaushop 3mm Messingrohr. Dieses wurde nach dem Ausmessen etwas großzügiger abgelängt.

Um einen sauberen Radius biegen zu können, baute ich mir eine Biegehilfe - nachzulesen demnächst in [Reparatur Tips und Tricks]. Mit dieser wurde an der ausgemessenen Stelle das Messingrohr rechtwinklig gebogen. Weil mir die Optik der schräg (vom Absperrventil zur Lötmuffe des Dampfverteilers) verlaufenden Dampfleitung nicht gefiel, habe ich das Absperrventil rechtwinklig zum Kessel neu justiert und der Dampfleitung in dem waagerechten Teil einen zweiten Radius spendiert. So sah das Ganze etwas schöner aus.

Nun konnte die eingesteckte Dampfleitung in den Muffen mit einem kleinen Gas-Mini-Brenner verlötet werden.

Der Probelauf:

Zum Schluss erfolgte natürlich ein Probelauf, um die selbstgebastelte zweizylindrige Dampfmaschine zu testen.

Zum Schluss erfolgte natürlich ein Probelauf, um die selbstgebastelte zweizylindrige Dampfmaschine zu testen.

Anfangs machte ich mir noch Sorgen, dass das im Kessel erzeugte Dampfvolumen für die zwei Zylinder nicht ausreicht. Der liegende Dampfkessel der 120/4 besitzt ein Volumen von ca. 290ml. Eine gut funktionierende zweizylindrige Wilesco D49, mit dem größerem Kolbendurchmesser von 9mm, besitzt original einen stehenden Dampfkessel mit 300ml Volumen. Dieser Vergleich bestätigte meine Annahme, dass auch der Kessel der 120/4 für zwei Zylinder ausreichend sein muss.

Also wurde ein Wassergemisch von destillierten Wasser mit 5% Leitungswasser gepanscht und der Kessel bis zu 2/3 am Schauglas aufgefüllt.

Nun müssen alle beweglichen Teile geölt werden. Für die Lagerböcke, Achsen und Pleuelaugen verwende ich säurefreies, nicht harzendes Feinmechanikeröl. Für die Andruckplatten (Zylinderschleifflächen) und die Kolbenölung in den Zylinderbohrungen empfehle ich immer das dickflüssigere Heißdampföl. Meiner Erfahrung nach, ist das von Regner angebotene Dampfmaschinenöl etwas besser, als das von Wilesco, weil es etwas zähflüssiger und somit für die Abdichtung der oszilierenden Zylinder besonders geignet ist. Aber man kann natürlich auch das von Wilesco angebotene Dampföl verwenden.

Als Brenner verwendete ich mit Absicht den originalen Fleischmann D/192 für 2 Brennstofftabletten und nicht einen Gasbrenner, um für den späteren Betrieb die einwandfreie Funktion sicherzustellen. Ich bestückte den Brenner mit zwei Esbit-Tabletten und stellte diesen in das Kesselhaus. Nach ca. 4-5 Minuten hatte der Kessel genügend Dampf (mit Domdampfpfeife überpfrüft), so dass ich das Dampf-Absperrventil öffnen konnte. Ein kleiner Schwung am Schwungrad reichte aus, um die Maschine anlaufen zu lassen. Nun ließ ich die Maschine bei mittlerer Drehzahl erst einmal einlaufen. Einzig das Geklapper, der von Fleischmann doch zu groß dimensionierten Pleuelaugen trübten etwas den Spass - mal sehen ob ich das noch ändere. Die Maschine lief dann ca. 12 Minuten ununterbrochen durch, bis die Brennstofftabletten aufgebraucht waren, im Schauglas konnte man noch einen Wasserstand erkennen. Das war genau das richtige Maß, welches die Maschine für einen sicheren Betrieb benötigt.

Als Brenner verwendete ich mit Absicht den originalen Fleischmann D/192 für 2 Brennstofftabletten und nicht einen Gasbrenner, um für den späteren Betrieb die einwandfreie Funktion sicherzustellen. Ich bestückte den Brenner mit zwei Esbit-Tabletten und stellte diesen in das Kesselhaus. Nach ca. 4-5 Minuten hatte der Kessel genügend Dampf (mit Domdampfpfeife überpfrüft), so dass ich das Dampf-Absperrventil öffnen konnte. Ein kleiner Schwung am Schwungrad reichte aus, um die Maschine anlaufen zu lassen. Nun ließ ich die Maschine bei mittlerer Drehzahl erst einmal einlaufen. Einzig das Geklapper, der von Fleischmann doch zu groß dimensionierten Pleuelaugen trübten etwas den Spass - mal sehen ob ich das noch ändere. Die Maschine lief dann ca. 12 Minuten ununterbrochen durch, bis die Brennstofftabletten aufgebraucht waren, im Schauglas konnte man noch einen Wasserstand erkennen. Das war genau das richtige Maß, welches die Maschine für einen sicheren Betrieb benötigt.

Die Kraft der Dampf-Maschine mit den zwei 180°-versetzten Zylindern ist enorm. Obwohl sie nur unerheblich mehr Hubraum als eine doppeltwirkende Wilesco D16 besitzt, ist der Drehmoment entschieden höher. Ich hängte an die Transmission 4 mit Lampen bestückte Generatoren (Dynamos), die sie ohne großen Probleme durchzog - dass überaschte mich dann doch sehr.

Um eine Kleinigkeit werde ich die Dampfmaschine doch noch erweitern. Da durch den zweiten Kurbeltrieb die äußere Schnurlaufrolle entfallen musste, ist es etwas fummelig, die Drahtspirale für die Transmission zwischen Schwungrad und Lagerbock einzufädeln. Das werde ich mit einer, auf der Grundplatte fest montierten Hochtransmission verändern. Solch eine Transmissionswelle benötigt zwar auch Kraft (Reibungsverlust) aber man kann dann wenigstens problemlos einen geschlossenen Treibriemen direkt auf der so enstandenen Schnurlaufrolle befestigen.

Fazit:

Im Endeffekt bin ich glücklich über die Idee, die 120/4 auf zwei Zylinder umgerüstet zu haben. Aus dem doch recht "billigen", 1958 immerhin 26,50DM teuren Modell, ist ein brauchbares schönes Dampfmaschinen-Unikat geworden. Die Grundplattenfarbe konnte ich größtenteils retten und mit der Fliesenoptik optisch verschönern. Das Kesselhaus, der Kaminsockel und der Wilesco-Schornstein sind fein handkoloriert und sehen wie ein echtes Backstein-Mauerwerk aus - welche Dampfmaschine hat das schon. Die zwei neuen Wärmeleitbleche im Innern und der hitzebeständige Lack bis 650°C, geben der Maschine Garantie für ein langes schönes Aussehen. Die hinzugefügten Armaturen sind sinnvoll und werten die Dampfmaschine nicht nur optisch, sondern auch technisch auf. Das Dampfregulierventil regelt zuverlässig die Drehzahl der Maschine und an den Kessel-Ablasshahn kann ein Schlauch auf die selbst gedrehte Schlauchtülle aufgesteckt werden. Die 2 Zylinder sind Kraftvoll und geben der Maschine genügen Power auch mehrere Antriebs- & Zubehörteile anschließen zu können - dem Spielspass sind keine Grenzen gesetzt. Positiv auch - die Maschine zischt wie eine echte - wenn das Pleuelgeklapper noch weg ist, dann wird es wohl noch besser zur Geltung kommen.

Im Endeffekt bin ich glücklich über die Idee, die 120/4 auf zwei Zylinder umgerüstet zu haben. Aus dem doch recht "billigen", 1958 immerhin 26,50DM teuren Modell, ist ein brauchbares schönes Dampfmaschinen-Unikat geworden. Die Grundplattenfarbe konnte ich größtenteils retten und mit der Fliesenoptik optisch verschönern. Das Kesselhaus, der Kaminsockel und der Wilesco-Schornstein sind fein handkoloriert und sehen wie ein echtes Backstein-Mauerwerk aus - welche Dampfmaschine hat das schon. Die zwei neuen Wärmeleitbleche im Innern und der hitzebeständige Lack bis 650°C, geben der Maschine Garantie für ein langes schönes Aussehen. Die hinzugefügten Armaturen sind sinnvoll und werten die Dampfmaschine nicht nur optisch, sondern auch technisch auf. Das Dampfregulierventil regelt zuverlässig die Drehzahl der Maschine und an den Kessel-Ablasshahn kann ein Schlauch auf die selbst gedrehte Schlauchtülle aufgesteckt werden. Die 2 Zylinder sind Kraftvoll und geben der Maschine genügen Power auch mehrere Antriebs- & Zubehörteile anschließen zu können - dem Spielspass sind keine Grenzen gesetzt. Positiv auch - die Maschine zischt wie eine echte - wenn das Pleuelgeklapper noch weg ist, dann wird es wohl noch besser zur Geltung kommen.

Auch der Anschaffungspreis für alles bewegt sich im grünen Bereich. Die Maschine für nicht einmal 20,-€, das Fleischmann-Dampfabsperrventil ca. 10,-€, eine als Kesselablasshahn umfunktionierte deffekte Domdampfpfeife für 4,-€, ca. 30cm Dampfleitung Ø 3mm für -,90€ und die Farben machen zusammen ca. 35€ - damit kann ich leben. Den Wilesco-Kamin (Wert neu ca. 9,-€) und das wasserfeste Papier für die Fliesenoptik hatte ich noch zu liegen und und der geschenkte Zylinder kostete mich nichts.

Was die Arbeitszeit anbetrifft - schwer zu sagen. Man muss zu der ganzen Restaurierung auch das Erstellen der benötigten Hilfsmittel wie Abzieher und Biegevorrichtung hinzuziehen. Diese kann man zwar bei jeder Maschine wieder verwenden, teilt sich aber vom Aufwand in die restaurierten Maschinen. Die reine Arbeitszeit für das Umbauen, Herrichten, Kolorieren, Lackieren und Lackeinbrennen der Dampfmaschine, schätze ich grob auf ca. 80-100 Stunden - da vergisst man schnell, ein paar Fotos vom Zwischenstand zu schießen - und bezahlbar ist so ein Hobby ja sowieso nicht.

Was die Arbeitszeit anbetrifft - schwer zu sagen. Man muss zu der ganzen Restaurierung auch das Erstellen der benötigten Hilfsmittel wie Abzieher und Biegevorrichtung hinzuziehen. Diese kann man zwar bei jeder Maschine wieder verwenden, teilt sich aber vom Aufwand in die restaurierten Maschinen. Die reine Arbeitszeit für das Umbauen, Herrichten, Kolorieren, Lackieren und Lackeinbrennen der Dampfmaschine, schätze ich grob auf ca. 80-100 Stunden - da vergisst man schnell, ein paar Fotos vom Zwischenstand zu schießen - und bezahlbar ist so ein Hobby ja sowieso nicht.

Weil durch den zweiten Zylinder die Schnurlaufrolle entfallen musste und das Einfädeln einer Transmissionsspirale sich als sehr knifflig erwies, habe ich kurzerhand aus einem alten defekten Fleischmann-Windrad eine Hoch-Transmission gebaut, die das einfache seitliche Auflegen einer Drahtspirale für den Anschluss externer Antriebsmodelle problemlos ermöglicht.

Techn. Daten 120/4:

- Gesamthöhe inkl. Kamin: 22,6 cm

- Sockel / Grundplatte: 24,4cm x 20,3cm

- Kessel: Ø = 5,3cm, Länge = 13cm, Vol. = 286ml - Messing poliert

- Brenner: D/192 (für 2 Esbit-Tabletten)

- Kamin: Ø (unten) = 2,5cm / Länge = 14,7cm

- Heizraumgehäuse: 11.6 x 7.2cm, geprägtes Ziegelmuster, je Seite 2 ovale Öffnungen mit Messingösen

- Schwungradfundament: 4 Galeriepfosten

- Schwungrad: Ø = 7,0 cm

- Zylinder/Kolben: Ø = 8,3 (2 x)

- Zylinder/Hub: ca. 2 x 20mm 180° versetzt

- Zylinder/Hubraum (beide Zylinder): 2,16 cm2

- Maschine in eine Richtung selbstanlaufend durch Öffnen des Dampfventiles

-

Armaturen:

- Fleischmann Dampfpfeife, gerade Bauform, roter Plastegriff

- Fleischmann Sicherheitsventil

- Fleischmann Absperr- und Dampfregulier-Ventil, rotes Plaste-Handrad

- Fleischmann Ablasshahn, roter Plastegriff, gerändelter Schlauchanschluss

- Fleischmann Schauglas, Lochabstand M-M 23mm

Hier sieht man wie schön die Maschine läuft!